NeoMagセミナー

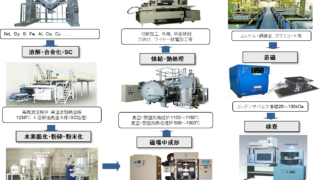

NeoMagセミナー 30.ネオジム焼結磁石の製造工程概要

これからネオジム焼結磁石の製造方法全体について矢印の順に説明をしてゆきます。

個々の重要工程については、後の章でそれぞれについて詳細に説明いたします。

NeoMagセミナー

NeoMagセミナー  NeoMagセミナー

NeoMagセミナー  NeoMagセミナー

NeoMagセミナー  NeoMagセミナー

NeoMagセミナー  NeoMagセミナー

NeoMagセミナー  NeoMagセミナー

NeoMagセミナー  NeoMagセミナー

NeoMagセミナー  NeoMagセミナー

NeoMagセミナー  NeoMagセミナー

NeoMagセミナー  NeoMagセミナー

NeoMagセミナー