<磁石プロの視点>

過去数回にわたり焼結型Sm2Fe17N3磁石の実用化を目指す産総研の開発プロジェクトのいくつかを紹介してまいりました。例えば「高品質なサブミクロンサイズ希土類磁石粉末の合成」、「熱プラズマ法による金属ナノ粉末合成技術の開発」、「低酸素微粉砕技術の開発」、「粉末コーティング技術の開発」などがあります。これら各工程に共通して求められる技術は、いずれも「極低酸素雰囲気中で稼働」させるという難しい技術です。

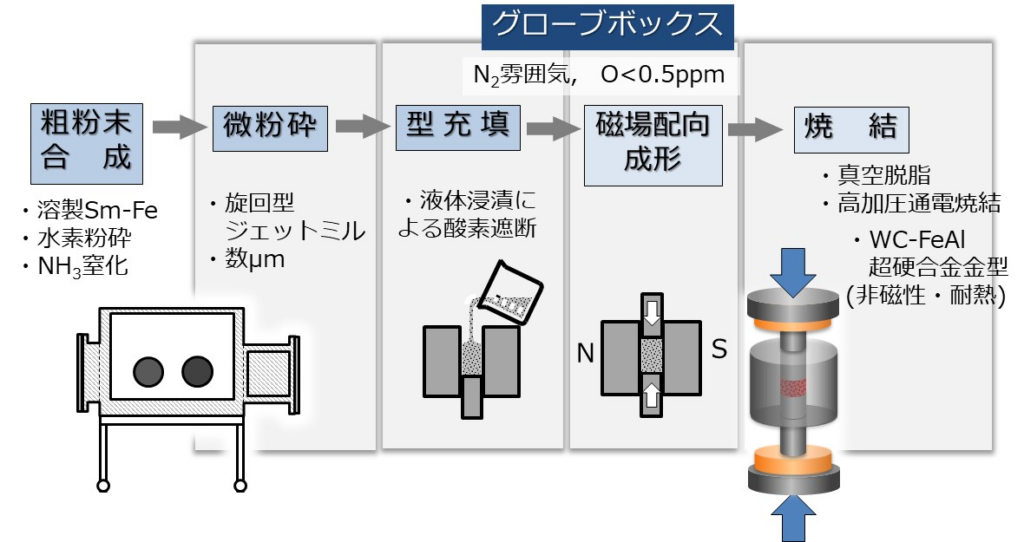

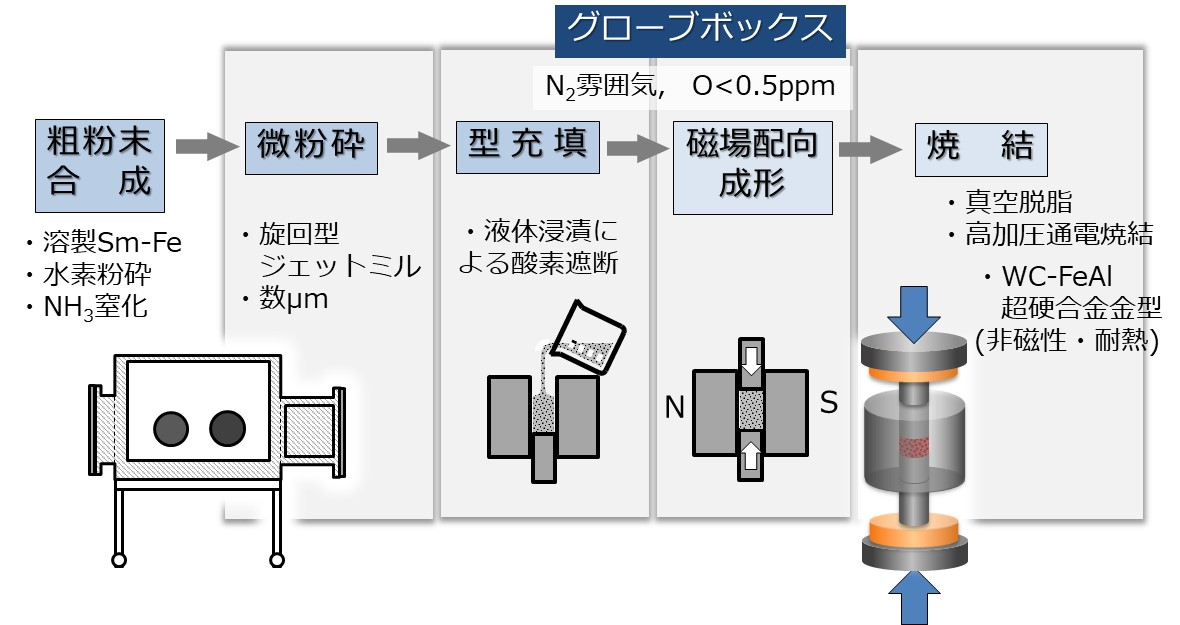

現在の最先端のネオジム磁石の量産工程では工程の自動化が進み、各工程を「酸素含有量がおおよそ数ppm~数十ppmの低酸素雰囲気中」で連続して繋ぐ設計となっています。しかし、焼結Sm2Fe17N3磁石の製造にはさらにネオジム磁石以上の極低酸素中での連続工程の実現が必要であり、そのためには粉砕から焼結までの全工程を「酸素現有量0.5pppm以下の雰囲気」で繋ぎ、完結することが求められます。

本研究開発では、焼結型Sm2Fe17N3磁石の量産型工程へのアプローチとして、プロトタイプのグローブボックス内での極低酸素雰囲気でのシステムを構築したものですが、実は現在大きな課題となっている重希土類不要の焼結ネオジム磁石量産化には、この「極低酸素雰囲気での粉末冶金システム」が大きな役割を果たすかもしれません。

【産総研の永久磁石研究開発-7】*産総研ホームページより

<低酸素粉末冶金技術の開発>

粉末冶金法よって製造される金属材料において、粉末表面の酸化膜の存在は最終製品の密度や機能に強く影響します。とりわけ永久磁石材料において、酸化膜の存在は保磁力や残留磁化の低下を引き起こす原因となります。当グループの取り組むSm2Fe17N3磁石においても、粉末表面酸化膜は焼結中に保磁力を大幅に減少させます。そこで、当グループでは粉末製造(粉砕)から焼結に至るすべての粉末冶金工程をグローブボックス内の極低酸素下(0.5ppm以下)で行うことのできるシステムを構築しました。

コメント