<磁石プロの視点>

本研究開発は、ポストネオジム磁石であるSm2Fe17N3焼結磁石の実用化を目指すことが主な目的ですが、一方では、性能面で頭打ちになりつつあるネオジム焼結磁石の一段の高性能化や低コスト化にも貢献できることになると思われます。

近年、ネオジム磁石の各メーカーはネオジム焼結磁石のHcjを低下させることなく、いかにジスプロシウムDyの含有量を減らせるかを考えてきました。その方法のひとつとして焼結体の結晶粒を微細化するとHcjが増大することに着目して技術開発を行ってきました。その結果、材料粉をより小さく細かくしながらも粉砕工程や成形工程で酸素量を徹底的に低く抑え、焼結体の結晶粒を従来の5~10μmより小さくすること(3~5μm)に成功しました。この技術によりDyの含有量を減少させてきましたが、一部の特殊な製法、材質を除き、まだDy含有量を限りなくゼロにすることはできていません。

本研究はこのような課題に対して、さらに微細なネオジム磁石焼結結晶粒を可能にする極低酸素量産工程への道筋をつけることになりそうです。

【産総研の永久磁石研究開発-5】*産総研ホームページより

<低酸素微粉砕技術の開発>

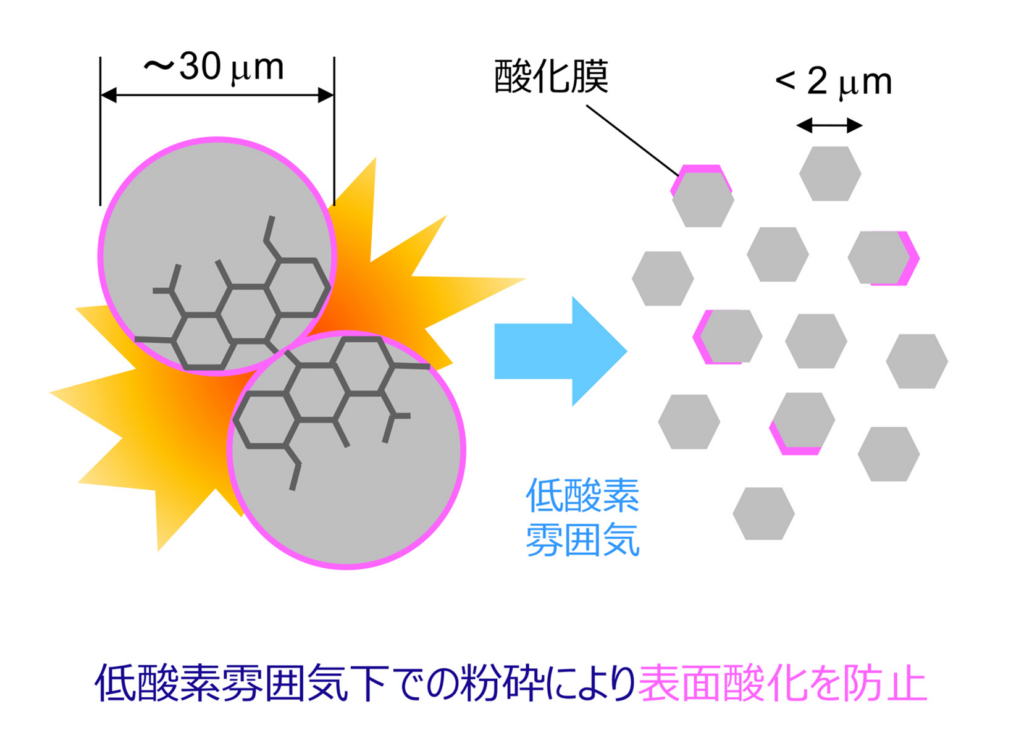

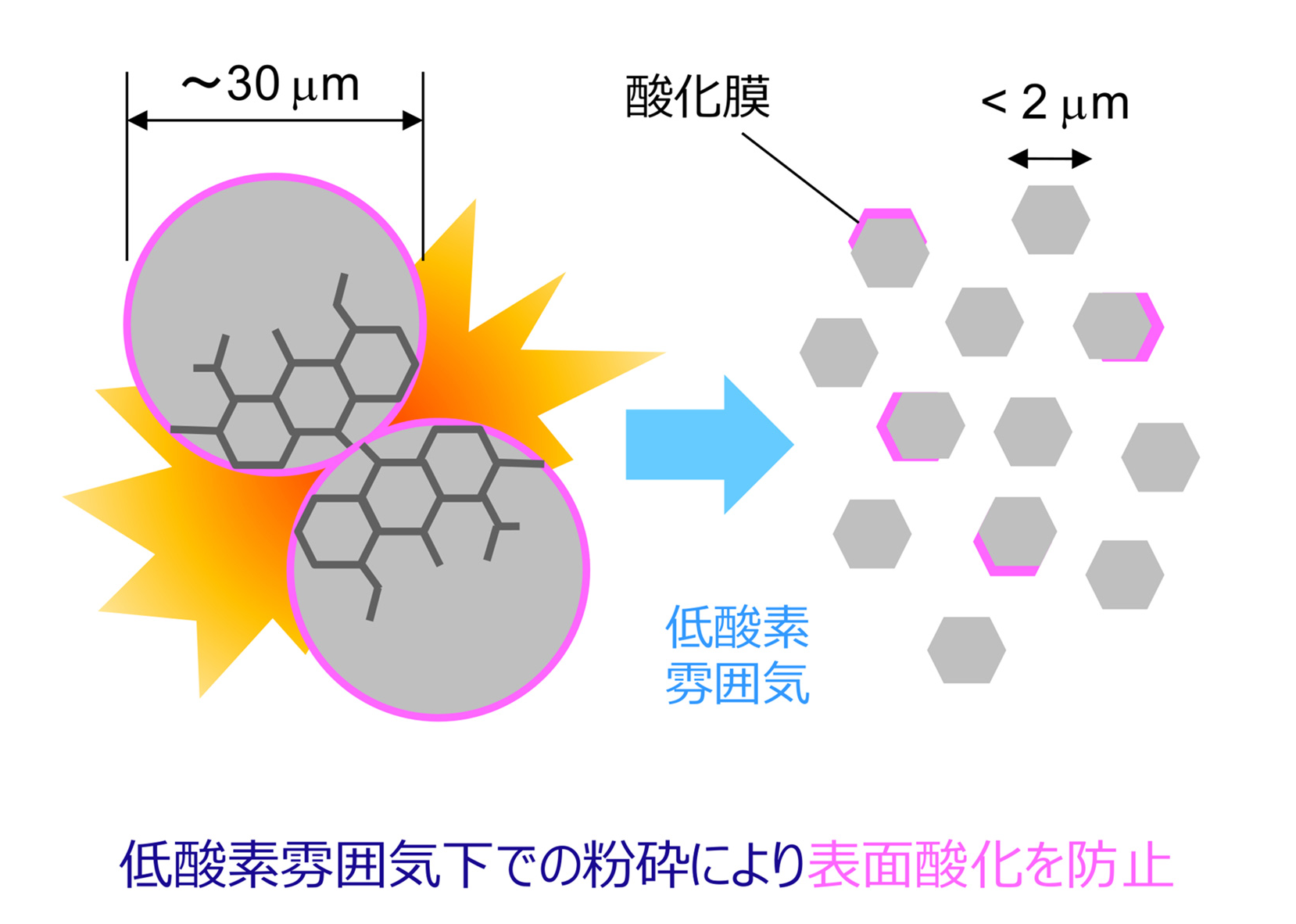

粉末冶金法よって製造される金属材料において、粉末表面の酸化膜の存在は最終製品の密度や機能に強く影響します。とりわけ永久磁石材料において、酸化膜の存在は保磁力や残留磁化の低下を引き起こす原因となります。当グループの取り組むSm2Fe17N3磁石においても、粉末表面酸化膜は焼結中に保磁力を大幅に減少させます。そこで、当グループでは粉末製造(粉砕)から焼結に至るすべての粉末冶金工程をグローブボックス内の極低酸素下(0.5ppm以下)で行うことのできるシステムを構築しました。

ポストネオジム磁石の候補となる材料の多くは、酸化による性能劣化が激しいため、焼結磁石を作るためには粉末冶金プロセス全体を一貫して低酸素環境で行わなくてはなりません。とりわけ、最も上流側に位置する粉末製造工程において、いかに高性能かつ酸素含有量の少ない粉末を提供できるかが、低酸素プロセス全体のベースラインを決める重要なカギです。

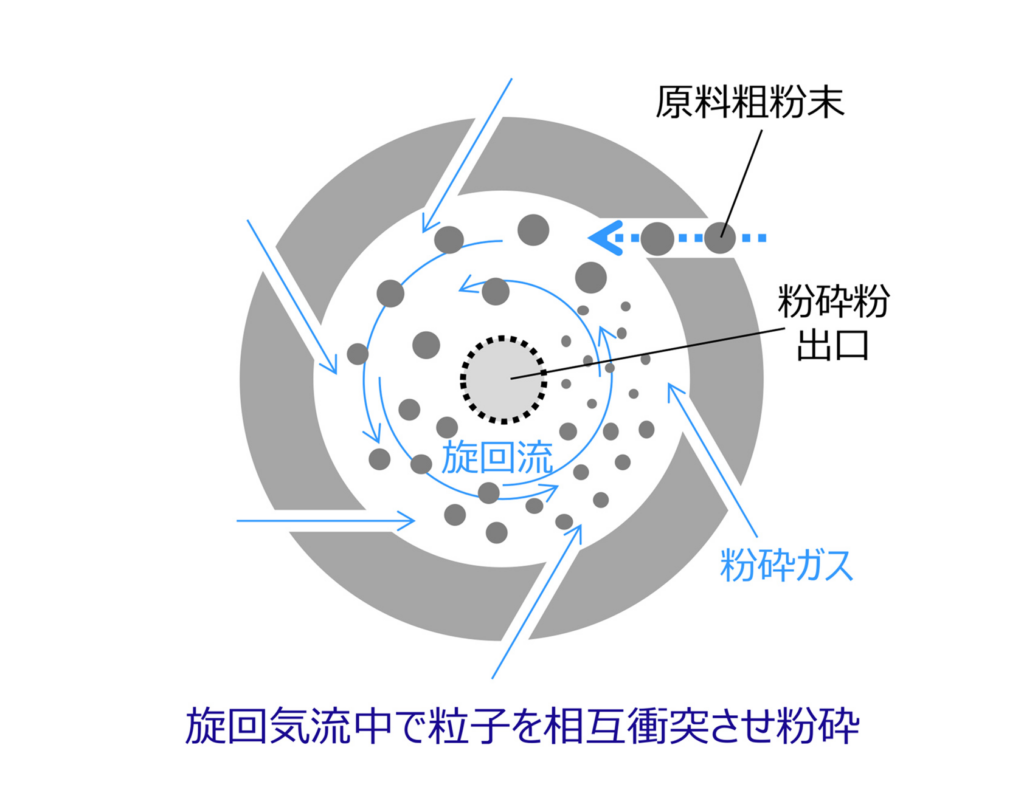

当チームでは、酸素濃度0.5 ppm以下の雰囲気下で気流旋回式ジェットミルを用いて磁石粗粉末を微粉砕する技術を開発しています。粉砕により得られる新生面は長時間酸素フリーの状態に保たれるので、酸化した部分の全表面に占める割合は、比表面積に反比例して小さくなります。粉砕ガスの種類や圧力、粉砕処理の繰り返し回数などを最適化することで、粒径20~30μmの粗粉から粒径1~2μmの低酸素微粉末を得ることに成功しています。

コメント