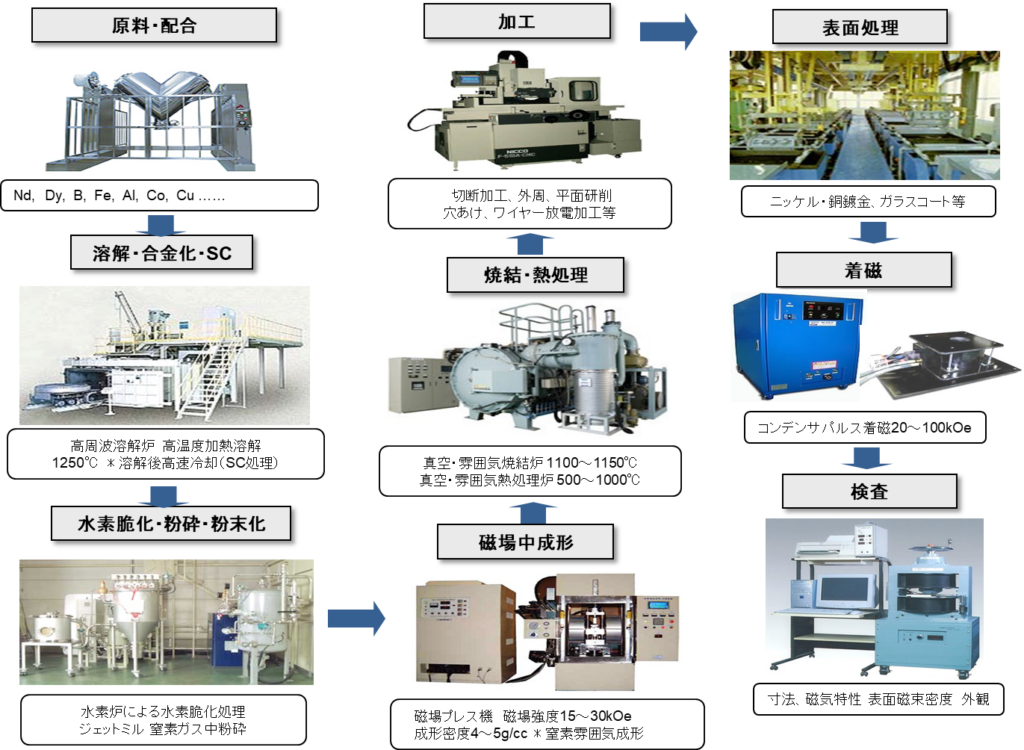

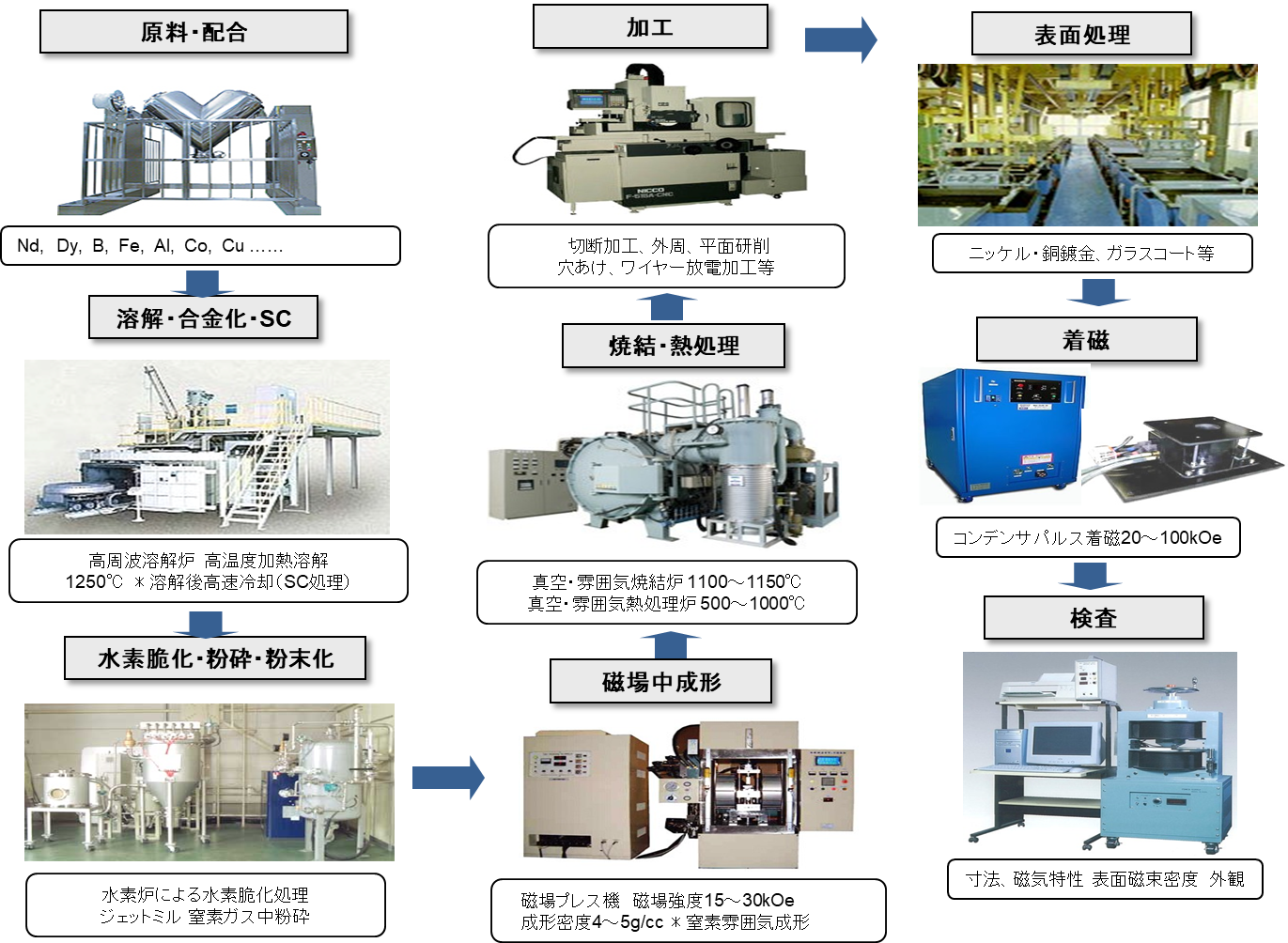

<ネオジム焼結磁石の製造工程概要>

これからネオジム焼結磁石の製造方法全体について矢印の順に説明をしてゆきます。

個々の重要工程については、後の章でそれぞれについて詳細に説明いたします。

<原料金属の配合>

溶解炉で合金を製造する前に、必要な原料金属の重量を計り、配合します。

<溶解炉による合金化>

配合された原料金属を高周波溶解炉で溶解し、溶けた合金をストリップキャスト法・SC法で急速冷却して合金の板をつくります。

<水素脆化・粉砕・粉末化>

合金の板は粗く砕かれ、さらに水素炉で水素化してもろくさせ、粉砕されやすくします。

そして、ジェットミルという粉砕機で超音速の窒素気流中で、合金をミクロンオーダーまで微粉砕します。

<磁場中成形>

ジェットミルで粉砕されてできた粉末は、磁場成形機で磁場をかけながら且つ酸化しないよう窒素雰囲気中で成形されます。

<焼結・熱処理>

成形された成形体は真空または不活性ガス雰囲気の焼結炉の中で焼き固められます。

そのあとで金属組織を制御するために焼結温度より低い温度で複雑な熱処理を行います。

<加工>

焼結・熱処理された母材は、様々な加工機で目的の形状に加工されます。

外周または内周スライサーによる切断加工、外周や平面を研削・研磨する研削加工、ドリルによる穴あけ加工、複雑形状を切断するワイヤー放電加工などがあります。

<表面処理>

ネオジム磁石は酸化しやすい、つまり錆びやすいのでほとんどの製品は表面処理を行います。

代表的な表面処理にはニッケルめっき、銅めっき、ガラスコート、樹脂コートなどがあります。

<着磁>

表面処理が終了した半製品はそのままでは磁力を持っていませんので、パルス着磁器と着磁コイルで着磁をして、つまり磁化させて磁力を持たせます。

<磁気特性測定・検査>

磁気特性測定機やテスラメーターで磁気特性を計り、最後に外観や寸法の検査をして、合格した製品のみを出荷することになります。

コメント